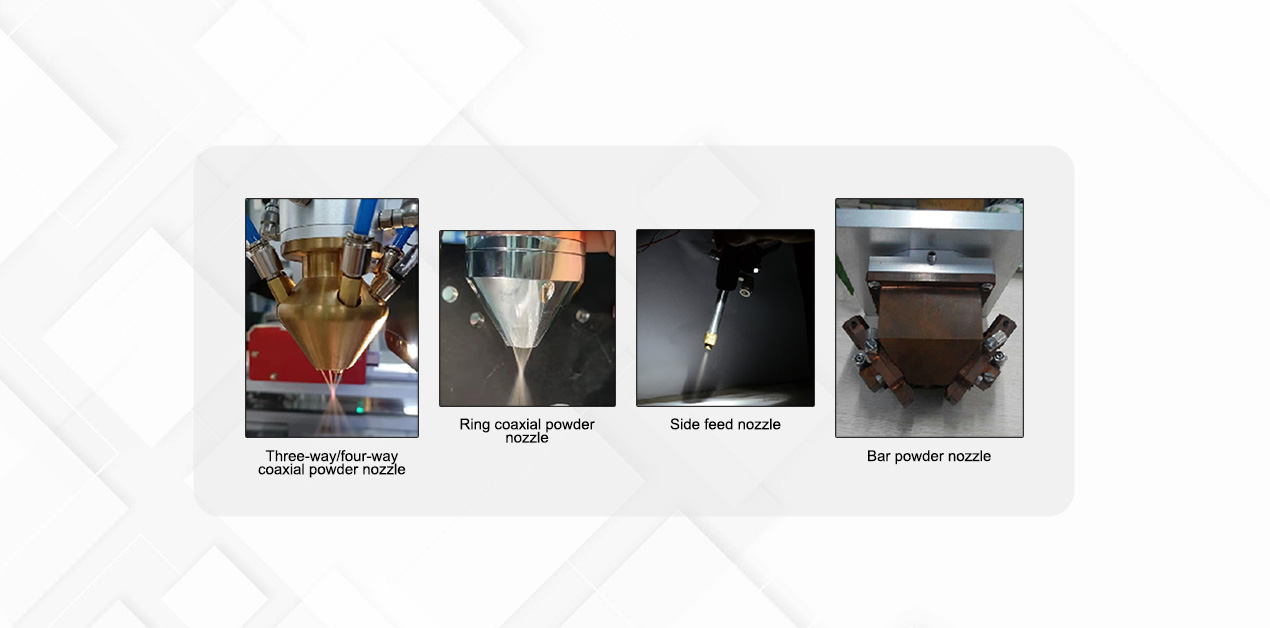

Ugello di alimentazione della polvere

1. Ugello di alimentazione della polvere coassiale a tre/quattro vie: la polvere viene emessa direttamente dall'ugello a tre/quattro vie, convergente in un punto, il punto di convergenza è piccolo, la direzione della polvere è meno influenzata dalla gravità e la direzionalità è buona, adatta per il restauro laser tridimensionale e la stampa 3D.

2. Ugello di alimentazione polvere coassiale anulare: la polvere viene immessa tramite tre o quattro canali e, dopo un trattamento di omogeneizzazione interna, viene emessa ad anello e convergente. Il punto di convergenza è relativamente ampio, ma più uniforme, ed è più adatto alla fusione laser con spot di grandi dimensioni. È adatto per la deposizione laser con un angolo di inclinazione entro 30°.

3. Ugello di alimentazione laterale della polvere: struttura semplice, basso costo, installazione e regolazione comode; la distanza tra le uscite della polvere è elevata e il controllo di polvere e luce è migliore. Tuttavia, il raggio laser e l'ingresso della polvere sono asimmetrici e la direzione di scansione è limitata, quindi non è possibile generare uno strato di rivestimento uniforme in nessuna direzione, quindi non è adatto per il rivestimento 3D.

4. Ugello di alimentazione della polvere a forma di barra: ingresso della polvere su entrambi i lati, dopo il trattamento di omogeneizzazione da parte del modulo di uscita della polvere, la polvere a forma di barra viene emessa e raccolta in un unico punto per formare un punto di polvere a forma di striscia da 16 mm*3 mm (personalizzabile) e il corrispondente La combinazione di punti a forma di striscia può realizzare riparazioni superficiali laser di grande formato e migliorare notevolmente l'efficienza.

Alimentatore di polvere

Parametri principali dell'alimentatore di polvere a doppia canna

Modello di alimentatore di polvere: EMP-PF-2-1

Cilindro di alimentazione della polvere: alimentazione della polvere a doppio cilindro, controllabile indipendentemente dal PLC

Modalità di controllo: passaggio rapido tra la modalità di debug e quella di produzione

Dimensioni: 600mmX500mmX1450mm (lunghezza, larghezza e altezza)

Tensione: 220 V CA, 50 Hz;

Potenza: ≤1kw

Dimensione delle particelle di polvere inviabili: 20-200μm

Velocità del disco di alimentazione della polvere: regolazione continua della velocità da 0 a 20 giri/min;

Precisione di ripetizione dell'alimentazione della polvere: <±2%;

Fonte di gas richiesta: azoto/argon

Altro: L'interfaccia operativa può essere personalizzata in base alle esigenze

Pirometro laser

Il controllo della temperatura a circuito chiuso, come la tempra laser, la placcatura e il trattamento superficiale, può mantenere con precisione la temperatura di tempra di bordi, sporgenze o fori.

L'intervallo di temperatura di prova è compreso tra 700℃ e 2500℃.

Controllo a circuito chiuso, fino a 10 kHz.

Potenti pacchetti software per

impostazione del processo, visualizzazione e

archiviazione dei dati.

Terminali I/O industriali con I/O digitale 24V e analogico 0-10V per linea di automazione

integrazione e connessione laser.

Vantaggi del rivestimento laser

Applicazioni di rivestimento laser

●Nel settore automobilistico, come valvole motore, scanalature dei cilindri, ingranaggi, sedi delle valvole di scarico e alcune parti che richiedono elevata resistenza all'usura, resistenza al calore e resistenza alla corrosione;

●Nell'industria aerospaziale, alcune polveri di lega vengono rivestite sulla superficie delle leghe di titanio per risolvere il problema delle leghe di titanio. Svantaggi: elevato coefficiente di attrito e scarsa resistenza all'usura;

●Dopo che la superficie dello stampo nell'industria degli stampi è stata trattata tramite rivestimento laser, la sua durezza superficiale, la resistenza all'usura e la resistenza alle alte temperature risultano notevolmente migliorate;

●L'applicazione del rivestimento laser per i rulli nell'industria siderurgica è diventata molto comune.

Applicazioni di rivestimento laser

Per sapere se il rivestimento laser è adatto a te, devi tenere presente i seguenti punti:

1. Di che materiale è il tuo prodotto? Quale materiale necessita di rivestimento?

2. La forma e le dimensioni del prodotto, è meglio fornire foto;

3. I requisiti di lavorazione specifici: posizione di lavorazione, larghezza, spessore e prestazioni del prodotto dopo la lavorazione;

4. Efficienza di elaborazione necessaria;

5. Qual è il requisito di costo?

6. Il tipo di laser (fibra ottica o semiconduttore), la potenza e la dimensione di messa a fuoco desiderata; se si tratta di un robot di supporto o di una macchina utensile;

7. Hai familiarità con il processo di rivestimento laser e hai bisogno di supporto tecnico?

8. Esiste un requisito preciso per il peso della testa di rivestimento laser (in particolare, quando si sostiene il robot, bisogna considerare il carico del robot);

9. Quali sono i tempi di consegna richiesti?

10. Hai bisogno di una correzione di bozze (supporto di correzione di bozze)